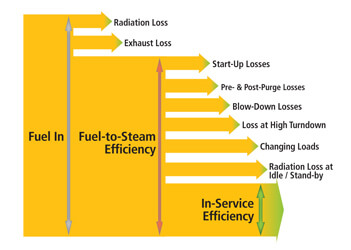

L’image ci-dessus illustre les différentes pertes et étapes associées à l’efficacité globale d’une chaudière industrielle. Chaque flèche représente une perte d’énergie qui réduit la conversion du carburant en vapeur utilisable. Voici une analyse des différents éléments du diagramme :

Fuel In (Énergie input)

C’est le point de départ du processus, représentant toute l’énergie contenue dans le combustible alimentant la chaudière. L’objectif est de convertir cette énergie en vapeur utilisable avec le moins de pertes possible.

Fuel-to-Steam Efficiency (Efficacité fuel-to-steam)

Cette première mesure d’efficacité correspond à la transformation directe de l’énergie du combustible en vapeur. Cependant, des pertes se produisent dès cette étape initiale, telles que :

- Radiation Loss (Pertes par radiation) : une partie de l’énergie est dissipée sous forme de chaleur émise par la surface de la chaudière.

- Exhaust Loss (Pertes des gaz) : les gaz chauds évacués à travers la cheminée emportent une quantité significative de chaleur non récupérée.

In-Service Efficiency (Efficacité en service)

L’efficacité en service intègre non seulement les pertes initiales, mais aussi celles liées à l’exploitation quotidienne de la chaudière. Parmi ces pertes :

- Start-Up Losses (Pertes au démarrage) : chaque démarrage entraîne une période d’inefficacité avant que la chaudière n’atteigne son fonctionnement optimal.

- Pre- & Post-Purge Losses (Pertes avant et après purge) : l’air soufflé avant et après un cycle pour sécuriser le processus entraîne une perte de chaleur.

- Blow-Down Losses (Pertes dues aux purges) : le rejet d’eau pour éliminer les impuretés s’accompagne d’une perte de chaleur.

- Loss at High Turndown (Pertes à faible charge) : lorsque la chaudière fonctionne à une charge réduite, l’efficacité diminue.

- Changing Loads (Variation des charges) : les changements rapides de demande de vapeur perturbent l’efficacité.

- Radiation Loss at Idle/Stand-by (Pertes par rayonnement à l’arrêt ou en veille) : lorsque la chaudière est à l’arrêt, elle continue à dissiper de la chaleur.

Qualité de la vapeur

L’efficacité de service peut également être diminuée par une faible qualité de la vapeur, lorsque de l’eau se retrouve dans la vapeur. Cette eau doit être éliminée par les dispositifs de purge (« steam traps »), ce qui engendre des pertes supplémentaires.

Disparités entre efficacités fuel-to-steam et en service

Il n’est pas rare d’observer une efficacité fuel-to-steam comprise entre 80 % et 85 % (notamment pour les chaudières équipées d’économiseurs performants). Cependant, cette efficacité peut être réduite à environ 60 % en service, en raison de divers facteurs :

- Une mauvaise sélection du brûleur.

- Une surcapacité de la chaudière par rapport aux besoins.

- L’absence de contrôles sophistiqués ou d’équipements de régulation avancés.

Des technologies modernes sont disponibles pour réduire cet écart et optimiser les coûts d’opération.

Comprendre et réduire les pertes liées à l’efficacité des chaudières est essentiel pour améliorer les performances et réaliser des économies significatives. En intégrant des technologies de récupération de chaleur, en optimisant les cycles de purge, et en adaptant les systèmes de contrôle, il est possible de maximiser le rendement tout en minimisant les coûts d’exploitation.